VIB 170 AL(ternativ)

2-Wege Bassreflex-Standbox mit ´high-end Chassis´

Ein Forumianer des Visaton-Forums hatte sich in die VIB 170 AL ´verkuckt´.Da er mich um Hilfe bat, baute ich ihm dieselbe, allerdings in abgeänderter Form und Bestückung gegenüber dem original Visaton Bauvorschlag. Vorgabe waren als Hochtöner der KE 25 SC und eine höherer HT-Position, um mit dem HT auf ca. 900mm (Ohrhöhe) zu kommen. Dadurch ergab sich eine Gesamthöhe Oberkante/Box von 1150 mm.

Der Klangeindruck sei schon einmal vorweg genommen, da mich diese realtiv ´kleine´ Box faszinierte. Wenn ich nicht schon selber als Hauptbox meine VOX 250 custom hätte, würde ich dieses VIB-Modell ernsthaft in Erwägung ziehen, zumal es ja auch in dem Abmessungen um einiges moderater als die grossen Vox-Modelle ist

Im Bassbereich agiert sie äusserst druckvoll, die Höhen sind (um es mal mit der Sprache der jungen Generation auszudrücken) "voll geil".

Ich habe sie drei Tage testen dürfen, bevor der Besitzer sie mir stolz und erwartungsfroh aus den Händen ´riss´. Mittlerweile hat er meinen Eindruck voll bestätigt und seine Erwartung sind mehr als erfüllt.Das Testprogramm umfasste sowohl Musik als auch Heimkinoanwendung. Ich habe festgestellt und kann es nur bestätigen, das sie für beide Anwendungsbereiche bestens geeignet ist.

Der Vollständigkeit halber sei noch zu erwähnen, das ich insgesamt vier VIBs baute, zwei so wie folgend abgebildet und erläutert, zwei genauso bis auf die Bassreflex-Rohre, diese wurden nach vorne in den Sockel verlegt, da sie als Rears zum Einsatz kommen und sehr nahe an der Wand stehen.

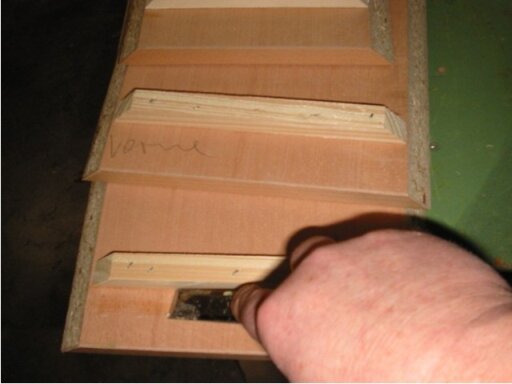

Der Zuschnitt erfolgte aus Buche furnierter Spanplatte, an die Unterkanten der Hauptseiten kamen 2mm dicke Furnierkanten. Die Teile wurden geschliffen und grundiert.

Dann erfolgte wie bei mir üblich der Anschnitt der Gehrungen an den relevanten Kanten (siehe unter Heimwerken).

Das ergibt rundum laufend einen gleichmäßigen Abstand, da sonst evtl. die Box ´kippeln´ würde. Die Leisten werden mittels Leim entlang des Risses angeschraubt oder genagelt.

Austretender Leim sollte sofort mit dem Stecheisen abgezogen oder einem nassen Lappen abgewischt werden. Ist der Leim erst einmal angetrocknet, wird es ungleich aufwändiger.

Die Öffnung für das BR Rohr wurden entgegen der Angaben von Visaton nur entsprechend des eigentlichen Rohr-durchmessers ausgeschnitten, die vordere Kante für die Aufnahme der Trompetenöffnung (siehe Bild) wurde mit dem Fasenfräser gut angefast.

Bei den Sockelteilen ist darauf zu achten, das entweder Terminal und BR Öffnung im hinteren Teil, oder nur das Terminal hinten und das BR-Rohr im vorderen Teil eingefräst wird.

Hierbei werden sofort der Sockel und die Versteifungen mit eingeleimt. Wenn alles abgebunden ist (ca. Std/2) wird die Schallwand/Deckel auf den Korpus aufgeleimt.

Im Sockel ist gut die Öffnung für das BR-Rohr erkennbar. Wie man sieht, brauche ich auch hin und wieder einmal Zwingen, manchmal geht es eben nicht ohne ein bisschen ´Gewalt´.Wenn der Leim abgebunden hat, können sämtliche ´Zwangsmaßnahmen´ beseitigt werden.

Wer nun die Kanten schmal genug geschnitten und ebenso gerade aufgebügelt hat, braucht bei dem nun folgenden Beiarbeiten der Kanten nicht mehr allzuviel schwitzen.

Die Kanten selber müssen nun ebenfalls geschliffen und danach grundiert werden. Ist die Grundierung getrocknet, erfolgt der Grundierschliff mit 150/180´er Körnung. Danach erfolgt die Endlackierung. Nach Trocknung wird das BR-Rohr und das Terminal mit der schon angelötetet Frequenzweiche in den Sockel montiert, die Anschlusskabel für die Chassis nach oben durch die LS Öffnungen gesteckt. Dann wird der Sockelboden angeschraubt.

Im letzten Arbeitsschritt erfolgt nun das Befüllen der Box mit dem Dämpfungsmaterial sowie die Montage der Chassis. Ist alles vorschriftsmäßig erfolgt und haben sich keine Fehler eingeschlichen, kann man sich nun dem ungetrübten Hörgenuss hingeben (höchstens, das der klopfende Nachbar stört!).

Center (Rears) zur VIB 170 AL (KE)

Da es ja von vornherein geplant war, diese Kombination auch in Heimkino-Betrieb zu nutzen, wurde anschließend ein Center entwickelt, der mit gleichen Chassis, aber in einem nur 10 Liter großen Gehäuse spielen sollte. Dies war die Vorgabe, da der Center sonst schlecht zu positionieren war. Daraus resultierend war natürlich eine Änderung der Frequenzweiche notwendig. Ich baute die optisch passende Box und bestückte sie. Diese brachte ich dann zum Einmeßen nach Haan ins Labor der Fa. Visaton. Hier wurde die Frequenzweiche (wie schon gewohnt) durch den technischen Leiter Herrn Dipl.Ing. Friedemann Hausdorf entwickelt und eingemeßen.Wer nicht allzuviel Platz in seinem Hörraum zur Verfügung hat um nach hinten (rear) ebenfalls die Vollversion aufzustellen, kann diese Box auch als Rear-Speaker an die Wand hängen.